Les plateformes pétrolières offshore représentent un défi technologique et logistique colossal. Ces géants d'acier, véritables villes flottantes, permettent l'exploitation des ressources pétrolières et gazières en haute mer. Leur conception, leur transport et leur installation constituent une prouesse d'ingénierie fascinante. Comment ces structures titanesques sont-elles conçues pour résister aux conditions les plus extrêmes ? Quels sont les défis logistiques posés par leur déploiement ? Plongeons au cœur de cet univers complexe où innovation technique et gestion humaine s'entremêlent pour repousser les limites de l'exploitation offshore.

Types de plateformes pétrolières offshore

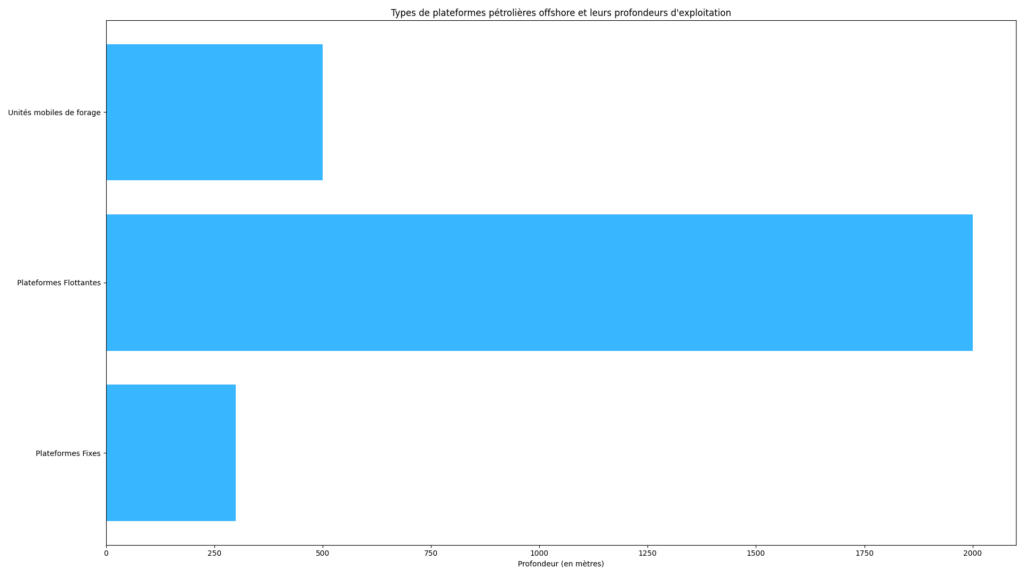

L'industrie pétrolière offshore a développé plusieurs types de plateformes adaptées à différentes profondeurs et conditions marines. Ces structures se distinguent par leur conception, leur stabilité et leur capacité à opérer dans des environnements variés. Les principales catégories incluent les plateformes fixes, les plateformes flottantes et les unités mobiles de forage.

Les plateformes fixes, ancrées directement au fond marin, sont utilisées dans des eaux relativement peu profondes, généralement jusqu'à 300 mètres. Elles offrent une grande stabilité mais sont limitées en termes de profondeur d'exploitation. À l'inverse, les plateformes flottantes permettent d'accéder à des gisements situés dans des eaux beaucoup plus profondes, parfois au-delà de 2000 mètres.

Les unités mobiles de forage, quant à elles, sont conçues pour être déplacées d'un site à l'autre. Elles sont particulièrement utiles pour l'exploration et les forages temporaires. Leur mobilité offre une flexibilité opérationnelle précieuse pour les compagnies pétrolières.

Conception et ingénierie des structures flottantes

La conception des plateformes flottantes représente un défi d'ingénierie majeur. Ces structures doivent non seulement supporter leur propre poids et celui des équipements, mais aussi résister aux forces de la nature : vagues, courants, vents et potentiellement, séismes. Les ingénieurs doivent prendre en compte une multitude de facteurs pour garantir la stabilité et la sécurité de ces installations en haute mer.

Plateformes semi-submersibles : stabilité en eaux profondes

Les plateformes semi-submersibles sont parmi les plus polyvalentes des structures flottantes. Leur design unique repose sur un principe de flottabilité partielle. La partie inférieure de la structure, composée de caissons, est immergée sous la surface de l'eau, tandis que le pont principal reste au-dessus. Cette configuration offre une excellente stabilité, même dans des conditions de mer agitée.

Le système de ballast des semi-submersibles permet d'ajuster leur flottabilité. En remplissant ou en vidant les caissons d'eau, les opérateurs peuvent modifier la profondeur d'immersion de la plateforme. Cette capacité est cruciale lors des opérations de forage, où la stabilité est primordiale pour la précision et la sécurité des travaux.

FPSO (floating production storage and offloading) : polyvalence opérationnelle

Les unités FPSO représentent une innovation majeure dans l'exploitation pétrolière offshore. Ces navires spécialisés combinent les fonctions de production, de stockage et de déchargement du pétrole. Leur conception s'inspire des pétroliers traditionnels, mais avec des modifications substantielles pour intégrer les équipements de traitement du pétrole et du gaz.

La polyvalence des FPSO les rend particulièrement adaptés aux champs pétroliers situés dans des zones reculées, où l'installation d'infrastructures fixes serait peu économique. Ils peuvent traiter le pétrole extrait, le stocker dans leurs citernes, puis le transférer directement sur des pétroliers navettes pour le transport vers les marchés.

TLP (tension leg platform) : ancrage innovant

Les plateformes à lignes tendues (TLP) illustrent parfaitement l'innovation dans l'ancrage des structures flottantes. Contrairement aux plateformes traditionnelles, les TLP ne sont pas fixées rigidement au fond marin. Elles sont maintenues en place par un système de câbles verticaux tendus, appelés tendons, qui les relient à une fondation sous-marine.

Ce système d'ancrage unique offre plusieurs avantages. Il permet une grande stabilité verticale, réduisant considérablement les mouvements de la plateforme face aux vagues. Cette caractéristique est cruciale pour les opérations de forage de précision. De plus, les TLP peuvent être déployées dans des eaux très profondes, là où les plateformes fixes traditionnelles ne sont pas viables.

Spar : résistance aux conditions météorologiques extrêmes

Les plateformes de type Spar se distinguent par leur structure cylindrique allongée, ressemblant à un énorme flotteur vertical. Cette conception unique leur confère une stabilité exceptionnelle, même dans les conditions météorologiques les plus difficiles. Le centre de gravité très bas de la structure Spar minimise les mouvements induits par les vagues et le vent.

Les Spar sont particulièrement adaptées aux eaux profondes du Golfe du Mexique et de la mer du Nord, où les tempêtes violentes sont fréquentes. Leur capacité à résister à des conditions extrêmes en fait des choix privilégiés pour l'exploitation à long terme de gisements en eaux profondes.

Défis logistiques du transport et de l'installation

Le déploiement des plateformes pétrolières offshore représente un défi logistique colossal. Les transports de plateformes offshore nécessitent une planification minutieuse et des équipements spécialisés. La taille et le poids de ces structures imposent des contraintes logistiques importantes, tant pour leur transport que pour leur installation sur site.

Navires spécialisés : le rôle des semi-submersibles lourds

Les navires semi-submersibles lourds jouent un rôle crucial dans le transport des plateformes pétrolières. Ces navires, véritables géants des mers, sont capables de transporter des charges extrêmement lourdes sur de longues distances. Leur conception unique leur permet de s'immerger partiellement pour charger ou décharger leur cargaison.

Le processus de chargement d'une plateforme sur un navire semi-submersible est une opération délicate. Le navire s'immerge jusqu'à ce que son pont soit sous l'eau. La plateforme est ensuite flottée au-dessus du pont. Une fois positionnée, le navire remonte à la surface, soulevant ainsi la plateforme hors de l'eau. Cette technique permet de transporter des structures entières, réduisant considérablement le temps d'assemblage sur site.

Opérations de remorquage transocéanique

Pour certaines plateformes, notamment les semi-submersibles et les FPSO, le remorquage transocéanique est une option viable. Ces opérations nécessitent des remorqueurs puissants capables de tracter ces structures massives sur des milliers de kilomètres. La planification d'un remorquage transocéanique prend en compte de nombreux facteurs, dont les conditions météorologiques, les routes maritimes et la stabilité de la structure remorquée.

Le remorquage présente l'avantage de permettre le transport de structures plus complètes, réduisant ainsi le temps d'installation sur site. Cependant, il expose également la plateforme aux risques liés aux conditions météorologiques pendant le trajet. Une surveillance constante et des ajustements de route sont nécessaires pour garantir la sécurité du convoi.

Techniques d'ancrage et de positionnement dynamique

Une fois sur site, l'installation d'une plateforme pétrolière requiert des techniques d'ancrage sophistiquées. Pour les plateformes fixes, des pieux géants sont enfoncés dans le fond marin. Les plateformes flottantes, quant à elles, utilisent des systèmes d'ancrage complexes composés de chaînes, de câbles et d'ancres spécialisées.

Le positionnement dynamique est une technologie clé pour les opérations offshore modernes. Ce système utilise des propulseurs contrôlés par ordinateur pour maintenir la position précise d'un navire ou d'une plateforme flottante. Il est particulièrement utile lors des phases d'installation et pour les unités de forage mobile opérant dans des eaux très profondes où l'ancrage traditionnel n'est pas pratique.

Gestion des risques lors du déploiement offshore

Le déploiement d'une plateforme pétrolière comporte des risques inhérents. Les conditions météorologiques imprévisibles, les défaillances techniques et les erreurs humaines sont autant de facteurs à prendre en compte. Une gestion rigoureuse des risques est essentielle à chaque étape du processus.

Les équipes de déploiement utilisent des modèles de prévision météorologique avancés et des systèmes de surveillance en temps réel pour anticiper et gérer les risques. Des plans d'urgence détaillés sont élaborés pour faire face à divers scénarios, de la rupture d'un câble d'ancrage à une évacuation d'urgence. La formation intensive du personnel et des exercices réguliers sont cruciaux pour assurer une réponse rapide et efficace en cas d'incident.

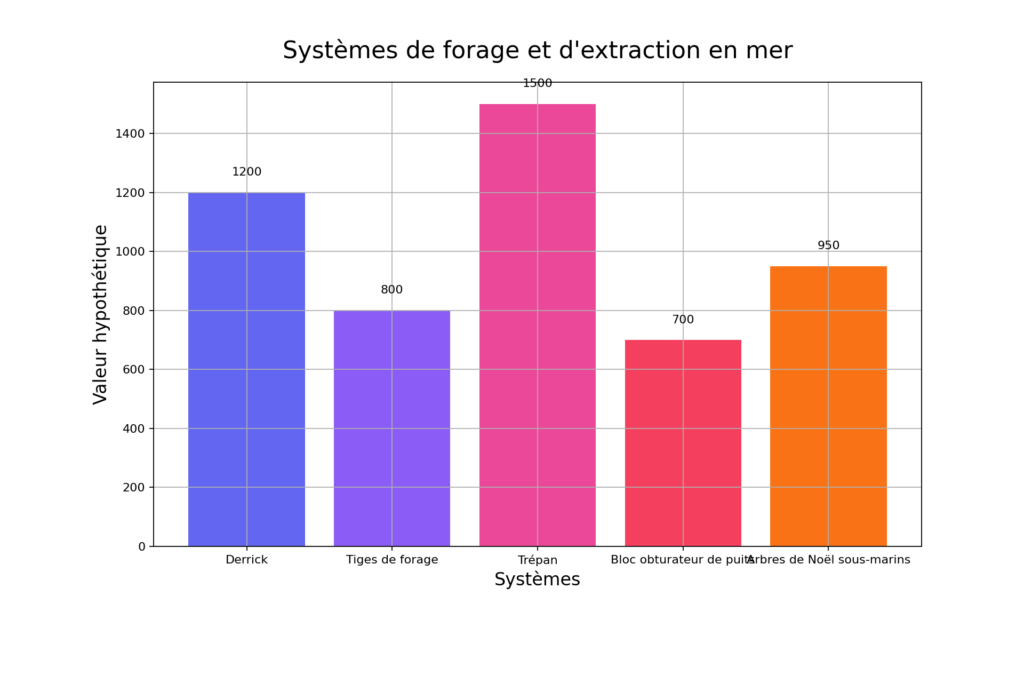

Systèmes de forage et d'extraction en mer

Les systèmes de forage et d'extraction en mer représentent le cœur opérationnel des plateformes pétrolières offshore. Ces technologies sophistiquées permettent d'atteindre et d'exploiter des réservoirs d'hydrocarbures situés à des profondeurs considérables sous le plancher océanique. L'évolution constante de ces systèmes repousse les limites de l'exploitation en eaux profondes et ultra-profondes.

Le derrick, tour de forage emblématique des plateformes, abrite un ensemble complexe d'équipements. Les tiges de forage, assemblées en une longue chaîne, permettent de transmettre la rotation et la poussée nécessaires au forage. À l'extrémité de cette chaîne, le trépan perce la roche pour créer le puits.

Les systèmes de contrôle de pression sont cruciaux pour prévenir les éruptions (blowouts) potentiellement catastrophiques. Le bloc obturateur de puits (BOP) est un dispositif de sécurité vital qui peut fermer hermétiquement le puits en cas d'urgence. Les boues de forage, fluides complexes circulant dans le puits, jouent un rôle multiple : refroidir le trépan, remonter les débris de forage et maintenir la pression dans le puits.

L'innovation constante dans les technologies de forage offshore a permis d'atteindre des profondeurs autrefois considérées comme inaccessibles, ouvrant de nouvelles frontières à l'exploration pétrolière.

L'extraction du pétrole et du gaz fait appel à des systèmes de production sous-marins de plus en plus sophistiqués. Les arbres de Noël sous-marins, ensembles de vannes contrôlant le flux des hydrocarbures, peuvent être installés directement sur le fond marin, éliminant le besoin de structures de surface pour certains puits. Les systèmes de séparation et de traitement sous-marins permettent de traiter partiellement le pétrole et le gaz avant leur remontée, réduisant les coûts et améliorant l'efficacité de la production.

Gestion des ressources humaines en milieu isolé

La gestion des ressources humaines sur une plateforme pétrolière offshore présente des défis uniques. L'environnement de travail isolé, les conditions météorologiques parfois extrêmes et les longues périodes loin de la famille exigent une approche spécifique pour assurer le bien-être et la productivité du personnel.

Rotation des équipes : le système 14/14 et ses variantes

Le système de rotation des équipes est au cœur de l'organisation du travail offshore. Le modèle 14/14, où les travailleurs passent 14 jours sur la plateforme suivis de 14 jours de repos à terre, est largement répandu. Cette configuration permet une continuité des opérations tout en offrant aux employés des périodes de récupération adéquates.

Certaines compagnies adoptent des variantes de ce système, comme le 21/21 ou même le 28/28 pour les sites plus éloignés. Ces rotations plus longues peuvent réduire les coûts logistiques liés aux changements d'équipes, mais elles imposent des défis supplémentaires en termes de gestion du stress et de la fatigue du personnel.

Formation spécialisée pour la sécurité offshore

La sécurité est primordiale dans l'environnement à haut risque des plateformes pétrolières. Tous les membres du personnel, quel que soit leur rôle, doivent suivre des formations intensives en matière de sécurité avant de pouvoir travailler offshore. Ces formations couvrent un large éventail de sujets, de la survie en mer à la lutte contre les incendies, en passant par les procédures d'évacuation d'urgence.

Les exercices de sécurité réguliers sont une composante essentielle de la vie sur une plateforme. Ils permettent de maintenir un niveau élevé de préparation et de familiariser constamment le personnel avec les procédures d'urgence. Ces exercices simulent diverses situations, de l'homme à la mer à l'évacuation complète de la plateforme.

Télémédecine et gestion des urgences médicales

L'accès aux soins médicaux est un défi majeur sur les plateformes offshore. La télémédecine joue un rôle crucial dans la gestion des problèmes de santé. Des systèmes de communication avancés permettent aux médecins à terre de consulter à distance, guidant le personnel médical sur place dans le diagnostic et le traitement des patients.

Pour les urgences graves nécessitant une évacuation, des protocoles stricts sont en place. Des hélicoptères médic

alisés pour les urgences médicales sont souvent en attente, prêts à transporter rapidement les patients vers les hôpitaux terrestres les plus proches. La formation du personnel en premiers secours et en gestion des urgences médicales est donc une priorité absolue pour toutes les compagnies pétrolières offshore.

Aspects psychologiques du travail en environnement confiné

Le travail sur une plateforme pétrolière implique de vivre dans un espace confiné pendant des périodes prolongées, ce qui peut avoir un impact significatif sur la santé mentale des travailleurs. L'isolement, le manque d'intimité et la séparation de la famille et des amis sont des facteurs de stress importants. Les entreprises mettent en place diverses stratégies pour atténuer ces effets négatifs.

Des espaces de loisirs bien équipés, comme des salles de sport, des cinémas ou des salles de jeux, sont souvent aménagés pour offrir des opportunités de détente et de socialisation. L'accès à Internet et aux communications satellites permet aux travailleurs de rester en contact avec leurs proches, réduisant ainsi le sentiment d'isolement.

Les programmes de soutien psychologique sont de plus en plus courants dans l'industrie offshore. Des conseillers sont disponibles, parfois à distance, pour aider les employés à gérer le stress, l'anxiété ou d'autres problèmes psychologiques. Certaines entreprises organisent également des ateliers sur la gestion du stress et la résilience pour aider leur personnel à mieux faire face aux défis du travail offshore.

Innovations technologiques pour l'efficacité opérationnelle

L'industrie pétrolière offshore est à la pointe de l'innovation technologique, cherchant constamment à améliorer l'efficacité opérationnelle, la sécurité et la durabilité environnementale. Ces avancées transforment rapidement la façon dont les plateformes sont exploitées et gérées.

L'automatisation et la robotique jouent un rôle croissant dans les opérations offshore. Des robots sous-marins autonomes, appelés AUV (Autonomous Underwater Vehicles), sont utilisés pour l'inspection des infrastructures sous-marines, réduisant les risques pour les plongeurs humains. Sur les plateformes, des systèmes automatisés de contrôle des processus optimisent la production et améliorent la sécurité en réduisant le besoin d'intervention humaine dans les zones dangereuses.

L'Internet des Objets (IoT) révolutionne la maintenance prédictive. Des capteurs connectés surveillent en permanence l'état des équipements critiques, permettant de détecter les anomalies avant qu'elles ne deviennent des problèmes majeurs. Cette approche proactive réduit les temps d'arrêt et prolonge la durée de vie des équipements.

L'analyse des big data et l'intelligence artificielle permettent désormais de prédire les pannes d'équipement et d'optimiser les performances de forage, ouvrant la voie à une nouvelle ère d'efficacité dans l'exploitation pétrolière offshore.

La réalité virtuelle (VR) et la réalité augmentée (AR) trouvent également leur place dans l'industrie offshore. Ces technologies sont utilisées pour la formation du personnel, permettant de simuler des scénarios d'urgence ou des procédures complexes dans un environnement sûr. Sur le terrain, la réalité augmentée aide les techniciens à effectuer des réparations complexes en superposant des informations techniques sur leur champ de vision.

Les énergies renouvelables commencent à s'intégrer aux opérations offshore traditionnelles. Certaines plateformes expérimentent l'utilisation d'éoliennes ou de panneaux solaires pour réduire leur dépendance aux générateurs diesel, diminuant ainsi leur empreinte carbone. Cette hybridation énergétique représente une tendance émergente dans l'industrie, reflétant une prise de conscience croissante des enjeux environnementaux.

L'impression 3D offre de nouvelles possibilités pour la fabrication de pièces de rechange directement sur site. Cette technologie pourrait révolutionner la gestion des stocks et la logistique offshore, réduisant les délais et les coûts associés à l'acheminement de pièces depuis la terre ferme.

Enfin, les avancées dans les technologies de communication par satellite améliorent la connectivité des plateformes, permettant une surveillance et un contrôle à distance plus efficaces. Cette connectivité accrue facilite également la collaboration entre les experts onshore et offshore, améliorant la prise de décision et la résolution de problèmes.

Ces innovations technologiques ne se contentent pas d'améliorer l'efficacité opérationnelle ; elles contribuent également à rendre l'industrie pétrolière offshore plus sûre et plus respectueuse de l'environnement. À mesure que ces technologies continuent d'évoluer, elles façonneront l'avenir de l'exploitation pétrolière en mer, repoussant les limites de ce qui est possible dans l'un des environnements de travail les plus exigeants au monde.